Electronique

> Réalisations

>

Adaptateur SSOP-DIL 001 - Pro

Dernière mise à jour : 24/04/2022Présentation

Ce développement répond à un besoin spécifique : celui de pouvoir programmer un microcontrôleur en boîtier CMS dont les broches sont espacées de 0.65 mm (SSOP) et qui doit prendre place sur un circuit imprimé ne comportant aucun point de connexion ICSP.

Remarque : la méthode que j'utilise ici n'est pas très professionnelle, mais elle fonctionne et me rend service !

Schéma

Seule la partie "active" (alimentation) est représentée sur le schéma qui suit.

Pour les composants CMS non représentés sur le schéma, une seule règle : un plot de raccord individuel pour chacune des broches des circuits intégrés. Par exemple 16 plots pour l'empreinte SSOP16, ou encore 28 plots pour l'empreinte SSOP28, avec respect d'un minimum de 2,54 mm entre chaque plot.

Alimentation

Une alimentation était-elle vraiment nécessaire ? En effet, on peut la plupart du temps utiliser l'alimentation fournie par le programmateur. Il existe toutefois des cas où l'alimentation fournie par le programmateur ne suffit pas, et dans ce cas il est conseillé (ou il faut) utiliser une alimentation annexe. Ici, l'alimentation annexe est prévue directement sur le PCB, on ne l'utilise que s'il y en a besoin.

Deux tensions indépendantes sont délivrées par des régulateurs intégrés LD1117S33 (+3V3) et LD1117S50 (+5V) en boîtier SOT-223. Le choix de la tension régulée dépend bien sûr du composant à programmer. La tension acheminée à l'entrée des deux régulateurs est de 9 V et provient d'un petit bloc secteur à découpage du commerce.

Comment utiliser ce système ?

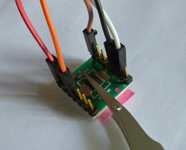

Comme je le disais, la méthode que j'utilise n'est pas très professionnelle, mais elle répond à mes attentes. Je place le composant à programmer sur l'emplacement qui lui correspond et le bloque avec une brucelle à action inverse (fermée quand on ne la manipule pas). Aucune soudure n'est à prévoir, les broches du composant sont simplement plaquées sur les pastilles du circuit imprimé. Sachant cela, vous comprendrez pourquoi les empreintes des circuits intégrés SSOP sont situées sur les bords de mon circuit imprimé...

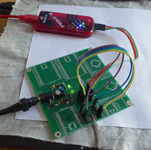

Pour éviter tout mouvement susceptible de provoquer un déplacement de la pince et du composant à programmer, toutes les liaisons ICSP et alimentation éventuelle doivent être réalisées au préalable.

Tests du procédé

Avant de concevoir et faire réaliser cette carte adaptateur "universelle", j'ai testé le procédé avec des petits circuits adaptateurs CMS/DIL.

Les essais ont été fructueux (programmation réussie d'un PIC 16F1455), mais je ne dirai pas qu'ils se sont fait sans peine. Il faut en effet un minimum de patience (et ne pas s'énerver) pour positionner correctement le PIC, dont les broches ont la fâcheuse manie de se "coincer" entre les pastilles du PCB.

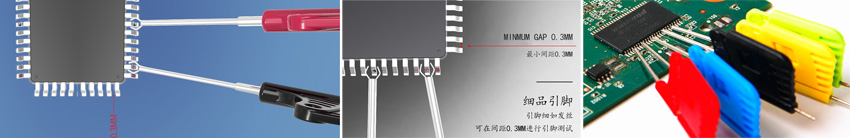

Avantage par rapport aux micro-pinces ?

Je ne cherche pas à trouver des avantages à mon système, qui se veut complémentaire des micro-pinces. Ces dernières, qui permettent de se raccorder sur des broches très rapprochées (pour tests), sont également très bien (diamètre de leur embout = 0,13 mm).

L'avantage des micro-pinces est évident quand on veut tester ou (re)programmer un microcontrôleur déjà soudé sur une carte qui ne dispose d'aucun point dédié à la programmation in-situ.

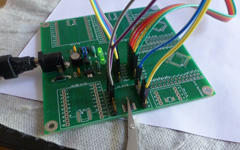

Prototype

Une fois reçu les PCB flambant neufs de mon nouvel adaptateur, je me suis attelé à la tâche, et là encore, chouette, cela fonctionne.

Les résultats sont "concluants" si le plan de travail est dégagé et qu'aucun objet alentour ou évènement malheureux ne vient déranger l'installation pendant la phase de programmation (retenir sa respiration, ne pas éternuer et attendre la fin d'éventuelles secousses sysmiques).

Le contact entre les broches du circuit intégré et les pastilles du circuit imprimé doit être "parfait". C'est pourquoi j'ose dire que mon procédé est mieux adapté aux composants neufs. Les broches d'un composant CMS dessoudé peuvent comporter un mini-poil ou une mini-boule de soudure qui peut surélever les broches voisines, ce qui ne se voit pas forcément à l'oeil nu... Bien entendu, si les broches du composant dessoudé sont parfaitement nettoyées et lisses, pas de soucis en vue (attention toutefois à l'alignement vertical des broches).

Circuit imprimé (PCB)

Réalisé en double face (j'aurais pu le faire en simple face, moyennant un peu plus de courage).

La présence de vias (trous métalisés de passage entre les deux faces) sous l'empreinte des deux circuits intégrés 44 broches et 64 broches m'imposent de placer un isolant (carton) sous le circuit imprimé, pour éviter tout court-circuit avec la pince de maintien. Cette obligation n'est pas rédhibitoire. Aucun risque de court-circuit avec les autres empreintes, puisque toutes les pistes du circuit imprimé ont été placées "côté composants" (Top).

Historique

24/04/2022

- Première mise à disposition.