Electronique > Réalisations > Alimentations > Régulation simple pour moteur 003

Dernière mise à jour : 12/12/2006Présentation

Cette réalisation est simple, un peu moins il est vrai que celle du régulateur simple pour moteur 001, mais reste tout de même abordable, même pour le débutant. Son schéma, provenant d'une revue d'électronique aujourd'hui disparue, est très proche de celui décrit à la page Régulation simple pour moteur 002, ce qui vous permettra de voir que les agencements de composants ne sont pas toujours figés. Ce montage est déstiné à faire varier la vitesse d'une petite perceuse à courant continu, sous une tension d'alimentation de 12V.

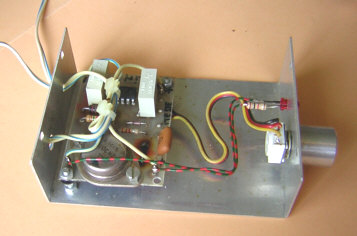

J'ai réalisé ce montage il y a plus de 20 ans, et n'avais pas réouvert une seule fois le boitier depuis sa fabrication. Si je l'ai fait aujourd'hui, ce n'est que pour agrémenter cette page de quelques photos. Nous verrons que c'est l'occasion de revoir un ou deux points de conception qui n'étaient pas parfaits.

Schéma

Le circuit fait appel à un classique NE555 pour générer un signal périodique rectangulaire de fréquence fixe, mais dont le rapport cyclique peut varier grace au potentiomètre RV1.

Génération du signal PWM

PWM ? Qu'est-ce donc que cette bête ? PWM signifie simplement Pulse Width Modulation, qui en français plus buvable donne Modulation de Largeur d'Impulsion. Un signal PWM n'est ni plus ni moins qu'un signal rectangulaire dont on peut faire varier le rapport cyclique, c'est à dire le rapport de temps entre le moment ou le signal est à l'état haut et le moment ou le signal est à l'état bas (un rapport cyclique de 10% signifie que le signal reste 10% du temps à l'état haut et 90% du temps à l'état bas, alors qu'un rapport cyclique de 80% signifie que le signal reste 80% du temps à l'état haut et 20% du temps à l'état bas). Le signal PWM est donc généré par le circuit intégré NE555, dont le montage classique en multivibrateur a été légèrement adapté. La valeur du rapport cyclique est rendu ajustable par le potentiomètre RV1. Les diodes D1 et D2 assurent au signal rectangulaire de sortie, une forme la plus parfaite possible, de telle sorte que le transistor de sortie commute le plus rapidement possible. En procédant ainsi, la dissipation thermique du transistor de sortie s'en trouve réduite, et on peut se passer de radiateur.Interface de sortie

La sortie du NE555 (borne 3) n'est pas en mesure de délivrer un courant suffisant pour piloter directement un moteur, aussi ce circuit intégré est-il épaulé par un transistor de puissance de type 2N3055, qui fait ainsi office d'interface de puissance (il est cablé en amplificateur de courant continu). Le choix du transistor s'est porté sur un 2N3055 car ce dernier supporte bien des pointes de courant de plusieurs ampères. L'appel de courant créé au démarrage d'un moteur est en effet très important, par rapport au courant consommé en continu une fois la vitesse nominale du moteur atteinte. Notons au passage que le transistor n'est pas un interrupteur parfait, et que la chute de tension créée entre ses bornes émetteur est collecteur, même si elle est faible, enlève un peu de la tension qui arrive au moteur. Si à cela on ajoute que le signal rectangulaire de sortie n'aura jamais un rapport cyclique de 100%, on prend bien conscience que le moteur n'atteindra jamais son plein régime s'il est raccordé à ce montage. Mais rassurez-vous, les pertes sont assez faibles et on peut considérer qu'en pratique cela n'est pas gênant du tout.Protections

La diode D3 placée en parallèle du moteur est obligatoire, elle permet d'absorber les crêtes de tension générées par ce dernier. Sans cette dernière, les surtensions provoquées par le moteur auraient vite fait de venir à bout du transistor 2N3055 et de le griller (même s'il s'agit pourtant d'un transistor costaud). Le condensateur C3, placé lui aussi en parallèle sur les bornes du moteur, permet d'absorber les parasites et de limiter les perturbation dans l'entourage immédait (parasites sur radio, télé).Alimentation

L'alimentation pourra être comprise entre +9V et +15V. Elle sera impérativement de type continue, pas d'alternatif possible ici, à moins bien entendu d'ajouter un pont de diodes et un condensateur de filtrage de queque 1000uF à 2200uF (voir en fin de page).Circuit imprimé

Je pensais le redessiner un jour, mais quelqu'un de fort sympathique m'a envoyé le typon de ce circuit pour en faire profiter les visiteurs de cette page. Je remercie donc chaleureusement Patrick M. pour les fichiers qu'il m'a transmis.Typon Régulateur moteur 003 (format BMP et sources Eagle)

Analyse du CI après plus de 20 ans de bons et loyaux services

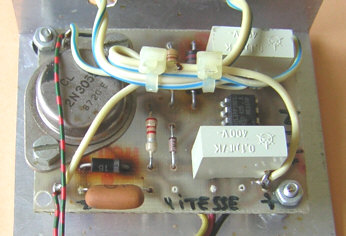

Ce circuit a été fabriqué à partir de pastilles transfert et de rubans adhésifs pour les pistes. C'était l'époque où j'utilisais aussi encore de temps en temps un feutre spécial pour CI (voir Fabrication de circuits imprimés). Le circuit imprimé n'est pas très beau, mais je m'en fiche. C'est ce que je faisais à l'époque, et il a tout de même tenu bon... Cependant, une chose m'a sauté aux yeux quand j'ai réouvert le boitier : deux composants ont manifestement beaucoup chauffés, et ont noirci le circuit imprimé.

Il s'agit de la diode D3 placée en parallèle sur le moteur, et de la résistance R3 limitant le courant dans la base du transistor Q1. Dans le schéma régulation moteur 002, la valeur de cette résistance est de 1K. Je vous conseille de choisir pour cette résistance une valeur plus élevée que celle préconisée à l'origine (270 ohms) : entre 680 ohms et 1K ohms. Le courant de base sera suffisant même avec une 1K. Pour la diode, que dire ? La remplacer par une diode plus "puissante" ? Une BY225 ferait peut-être mieux l'affaire, c'est possible. En tout cas, premier reflexe à avoir : surélever ce composant du circuit imprimé (même chose pour R3 d'ailleurs).

Alimentation d'origine en alternatif ?

Vous souhaitez utiliser ce montage avec un transformateur de récupération qui dispose d'une sortie en alternatif ? Il vous faut alors ajouter le circuit de redressement / filtrage ci-dessous pour obtenir une tension continue utilisable avec le montage. Si vous appliquez une tension alternative au montage, ce dernier ne vivra pas longtemps (c'est valable pour tout montage électronique).

Le redressement est assuré par quatre diodes. Il peut s'agir de quatre diodes individuelles de type BY255 ou MR754, ou d'un pont de diodes moulé de type B80C5000 ou B250C5000. Le filtrage est quant à lui assuré par le condensateur de 2200uF. Pour plus de renseignements, merci de vous reporter à la page Bases - Alimentations.

Remarque : la tension continue obtenue sera un peu supérieure à la tension alternative spécifiée en sortie transformateur. C'est normal : la tension alternative spécifiée est une tension efficace, et sa valeur crête est supérieure dans un rapport de 1,4 fois (racine de 2). Les diodes de redressement apportent quant à elles une chute de tension de l'ordre de 1,2V à 2V (cela dépend des diodes). Avec 9V~ en entrée, on a environ 11,5V en sortie. Avec 12V~ en entrée, on a environ 15V en sortie.