Electronique > Théorie > Relais

Dernière mise à jour : 06/07/2014

Présentation

Un relais est un appareil dans lequel un phénomène électrique (courant ou tension) contrôle la commutation On / Off d'un élement mécanique (on se trouve alors en présence d'une relais électromécanique) ou d'un élement électronique (on a alors affaire à un relais statique). C'est en quelque sorte un interrupteur que l'on peut actionner à distance, et où la fonction de coupure est dissociée de la fonction de commande. La tension et le courant de commande (partie "Commande"), ainsi que le pouvoir de commutation (partie "Puissance") dépendent du relais, il faut choisir ces paramètres en fonction de l'application désirée. Ainsi, il faut choisir des relais différents selon qu'il faut commuter des signaux audio ou des tensions ou courants importants. Comme la Commande peut être réalisée sous faible puissance (faible tension, faible courant), et que la partie Coupure peut commuter des puissances importantes, on peut dire que ce composant est un amplificateur de courant.Le premier relais réellement "pratique" a vu le jour en 1837, grace à l'inventeur américain Samuel F.B. Morse (oui, celui qui a inventé le fameux alphabet de même nom), qui lui-même s'est appuyé sur les travaux du physicien britanique Charles Wheatstone (oui, celui à qui l'on doit le fameux pont de mesure qui porte son nom).

Relais électromécaniques

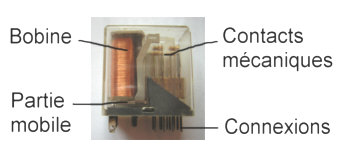

Un relais électromécanique est doté d'un bobinage en guise d'organe de commande. La tension appliquée à ce bobinage va créer un courant, ce courant produisant un champs électromagnétique à l'extrémité de la bobine (il ne s'agit ni plus ni moins que d'un électro-aimant). Ce champs magnétique va être capable de faire déplacer un élément mécanique métallique monté sur un axe mobile, qui déplacera alors des contacts mécaniques.

Sur la photo ci-avant, on voit nettement la bobine, constituée d'un très grand nombre de spires d'un fil de cuivre très fin. Quand cette bobine est parcourue par un courant suffisant, un champs magnétique attire la partie mobile vers lui (sur la photo, l'élement marqué Partie mobile se soulève), et déplace par le biais d'un axe, les contacts mécaniques situés à côté (sur la photo, les contacts mécaniques se déplacent vers la droite). Quand plus aucun courant ne circule dans la bobine, les contacts reprennent leur position de repos grâce à un ressort de rappel. Les connexions exterieures permettent simplement d'avoir accès aux fils de la bobine et aux contacts électriques solidaires des parties mécaniques mobiles.

Avantages du relais électromécanique

- Capacité de commuter aussi bien des signaux continus qu'alternatifs sur une large gamme de fréquences.

- Fonctionnement avec une dynamique considérable du signal commuté.

- Aucun ajout de bruit ou de distorsion.

- Résistance de contact fermé très faible (il est moins facile de trouver des valeurs aussi faibles avec des composants électroniques).

- Résistance de contact ouvert très élevée (il est moins facile de trouver des valeurs aussi élevées avec des composants électroniques).

- Très grande isolation entre circuit de commande (bobine) et circuit commuté (contacts).

- Possibilité de résoudre des problèmes d'automatisme de façon parfois plus simple qu'avec un circuit électronique.

Inconvénients du relais électromécanique

- Element de commande possédant une composante inductive non négligeable (c'est une bobine, après tout), provoquant une surtension importante lorsque le courant circulant dans la bobine est interrompu (loi de Lenz). Ce qui impose l'emploi d'au moins un composant de protection (une diode par exemple) pour protéger le circuit de commande si ce dernier est de type électronique.

- Présence de rebonds lors des commutations, le passage de l'état ON à l'état OFF (ou inversement) n'est pas "net" (même phénomène de rebonds mécaniques que l'on observe dans les interrupteurs). Il est interressant de savoir que le nombre de rebonds, et donc la rapidité de la mise en contact franc, dépend du courant de commande circulant dans la bobine. Le nombre de rebonds est en effet plus important quand ce courant de commande est bien inférieur ou bien supérieur à la valeur de courant nominal spécifiée par le fabricant (appliquer une tension de commande de 8 V à un relais dont la tension nominale est de 12 V, peut le faire coller, mais de façon moins franche et avec plus de rebonds).

- Compatibilité pas toujours assurée avec les circuits numériques, notemment pour les relais de forte puissance, qui peuvent nécessiter un circuit d'interface spécifique.

- Couplage capacitif entre les contacts pour les modèles multipôlaires (à plusieurs pôles).

- Diminution de l'isolation à l'état ouvert à cause du couplage capacitif (d'autant plus embêtant que les signaux commutés montent haut en fréquence).

- Durée de vie "faible" si nombre important de commutation (fatigue des contacts et du ressort de rappel, qui peut se "ramollir" ou même casser).

- Encombrement mécanique plus important pour les relais de moyenne et forte puissance, qu'il faut cependant comparer au transistors ou tiacs munis de leur (parfois gros) radiateur.

- Brochage pas vraiment normalisé, malgré quelques efforts faits pour certaines catégories de relais (relais reed en boitier DIL et relais norme "européenne").

Brochages de quelques relais électromécaniques

Il existe au moins deux normes où des lettres sont employées pour désigner les contacts :- lettres C (Commun), R (Repos) et T (Travail).

- lettres COM (Common - Commun), NO (Normaly Opened - Normalement Ouvert), et NC ou NF (Normaly Closed, Normalement Fermé).

Les dessins suivants montrent la correspondance entre schéma électrique et boitier pour trois relais différents. Il en existe beaucoup d'autres, et vous devez vous documenter avec les documents constructeur pour connaitre le brochage de ceux relais que vous aurez choisis.

Le type de relais représenté ci-dessous est de type 1RT, c'est à dire qui ne dispose que d'un seul contact Repos / Travail. Il s'agit d'un inverseur simple (SPDT), dont la borne commune COM est en contact avec la borne NC quand la bobine du relais n'est pas alimentée, et dont la borne commune COM est en contact avec la borne NO quand la bobine du relais est alimentée.

Les deux types de relais représentés ci-dessous sont de type 2RT, c'est à dire qui disposent de deux contacts Repos / Travail totalement indépendants. Il s'agit d'un inverseur double (DPDT), dont la borne commune COM de chaque section est en contact avec la borne NC quand la bobine du relais n'est pas alimentée, et dont la borne commune COM est en contact avec la borne NO quand la bobine du relais est alimentée. Même chose que le relais présenté ci-avant, mais en version double.

Notez qu'à un même schéma électronique, peut correspondre différents placement des pattes de connection. Alors que le modèle précédent avait ses pattes COM entre les pattes NO et NC, le modèle suivant montre que ce sont les pattes NC qui sont entre les pattes COM et NO. Attention donc au brochage du relais au moment de faire votre circuit imprimé ou de procéder à un câblage en l'air. Le mieux, si vous avez un doute, est de sortir le multimètre et de l'utiliser en mode ohmètre.

Dans tous les cas, quand la bobine est alimentée (le relais est alors en position travail), le contact s'établi entre les bornes C (COM) et T (NO), et quand la bobine n'est pas alimentée (le relais est en position repos), le contact s'établi entre les bornes C (COM) et R (NC ou NF). L'établissement des contacts entre eux se fait donc conformément au tableau ci-dessous :

| Contact

C-R (COM-NC) |

Contact C-T (COM-NO) |

Contact R-T (NO-NC) ou (NO-NF) |

|

| Bobine

alimentée |

Contact non établi |

Contact établi | Contact jamais établi |

| Bobine

non alimentée |

Contact établi | Contact non établi | Contact jamais établi |

Côté physique, il existe vraiment beaucoup de types de boitier. Ceux qui suivent correspondent à des modèles assez courant et bon marché, que j'ai de multiples fois utilisés pour des commutations audio (choisissez de préférence des marques connues pour leur qualité, telles que OMRON ou SDS).

Quelques références sont citées en exemple à la page Débuter en électronique, paragraphe "Quels composants standards mettre en stock ? / Relais".

Relais de puissance

La plupart des relais, tels ceux présentés ci-avant, sont en mesure de commuter quelques ampères (en général 1 A à 4 A). Pour des pouvoirs de coupure plus élevés, tels que 10 A, 25 A ou plus, il faut se tourner vers des relais de puissance. Si le relais possède plusieurs contacts et que l'on a besoin d'une seule commutation, les différents contacts peuvent être montés en parallèle pour augmenter le pouvoir de coupure. Il faut savoir que certains relais de puissance nécessitent un courant minimal de passage pour conserver une bonne fiabilité. Par exemple, un relais prévu pour commuter un courant de 25 A, peut très bien ne pas être correctement exploité si le courant effectivement commuté n'est "que" de 1 A. Ce type d'information est généralement communiqué par le fabricant, mais ce n'est pas toujours le cas. Choisissez un relais dont le pouvoir de coupure est un peu supérieur à la valeur du courant à commuter. Le relais suivant est capable de commuter un courant de 40 A, c'est un modèle très répendu dans le domaine automobile.

A tel point qu'on l'appelle relais auto.

Relais bistables

Un relais bistable est un relais dont les contacts conservent leur position même après coupure de l'alimentation dans la bobine de commande. Ce type de relais présente comme avantages principaux de ne consommer du courant que lors des commutations et de conserver en mémoire sa position même en cas de coupure inopinée d'alimentation. Il est très utilisé dans des systèmes d'automatisme industriel. Son inconvénient principal est son prix. Il existe plusieurs types de relais bistables :- ceux qui possèdent deux bobinages de commande : un premier bobinage pour activer le relais en position Travail et un autre bobinage pour le ramener en position Repos;

- ceux qui ne possèdent qu'un seul bobinage de commande et où la fonction Travail et Repos dépendent de la polarité de la tension continue appliquée à la bobine (par exemple +12 V pour l'ammener en position travail et -12 V pour l'ammener en position Repos).

Remarque importante : les contacts de certains relais bistables peuvent changer de position pendant leur transport ou en cas de choc. Il convient donc de les "reseter" lors de leur première mise sous tension après déplacement ou choc.

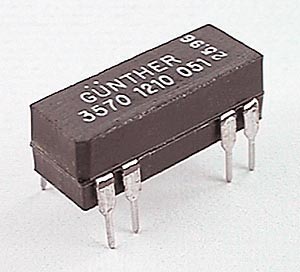

Relais miniatures

Les relais sont souvent vus comme des mastodontes, comparés aux transistors ou aux triacs. Il en existe cependant des petits, de la taille d'un circuit intégré à 14 pattes et même des bien plus petits. La taille est avant tout proportionnelle au courant maximal pouvant circuler dans les contacts : quand ce courant doit être important, les pièces mécaniques en mouvements sont grosses, et comme elles sont grosses l'élement de commande doit fournir plus de champs magnétique pour faire bouger les choses. Pour des petits besoins en courant, et quand on ne cherche que la fonction d'isolement électrique, les relais miniatures peuvent suffire. Les relais REED en sont un exemple : il s'agit d'une ampoule ILS (Interrupteur à Lame Souple) qui comporte dans une ampoule de verre allongée, deux contacts métalliques qui se touchent quand ils sont soumis à un champs magnétique suffisant. L'ampoule peut être visible, tout comme elle peut être intégrée dans un boitier plastique étanche de type DIL14 (même boitier qu'un AOP quadruple de type TL084).

Type de boitier fort pratique d'un point de vue maintenance, car l'espacement normalisé des pattes au pas de 2,54 mm permet de monter ces relais sur un support de circuit intégré standard, et de procéder facilement à son remplacement. Ces relais peuvent avoir en interne une diode de protection câblée en parallèle sur la bobine, qu'il convient alors de brancher dans le bon sens... Certains relais possèdent aussi un écran électrostatique entre la bobine et les contacts électriques, il s'agit en générale d'une option.

Exemple de caractéristiques d'un relais miniature REED série PRME de Clare - Modèle PRME 15005

- Résistance bobine : 360 ohms

- Tension d'enclenchement : 3,5 V

- Tension de déclenchement : 1 V

- Pouvoir de coupure : 500 mA max / 100 Vdc max / 8 VA max

- Courant passant une fois les contacts fermés : 1 A max

- Résistance des contacts : 0,2 ohm max quand le relais est neuf, 1 ohm en fin de vie (mesure à 100 mA)

- Résistance d'isolement : 10000 MO entre contacts ouverts

- Résistance d'isolement : 10000 MO entre contacts et bobine

- Dissipation puissance bobine (à 25 °C) : 600 mW max

Ce type de relais peut être commandé directement par la sortie d'un circuit logique TTL, à condition toutefois que le relais soit doté d'une diode de protection interne (par exemple modèle PRME 15005B), ou qu'une diode soit ajoutée en externe.

Relais HF

Il s'agit de relais spécifiques, destinés uniquement aux applications haute fréquence. On en trouve à souder sur circuit imprimé, et d'autres qui possèdent déjà une connectique de type HF (BNC ou N), et que l'on appelle plus volontier des relais coaxiaux. Pour pouvoir utiliser les modèles à souder sur CI, il faut impérativement respecter un tracé de piste compatible HF, c'est à dire utiliser des pistes dont la longueur est en relation avec la longueur d'onde des signaux à commuter. Notons que l'usage de relais en HF est plus usité quand il s'agit de commuter des signaux d'une certaine puissance, quelques centaines de mW ou quelques W, par exemple. Pour la commutation de signaux HF de très faible puissance, en réception par exemple, d'autres techniques de commutations peuvent être mises en oeuvres (diodes PIN par exemple).Exemple de caractéristiques d'un relais HF - modèle SDS RK1

- Puissance consommée : 200 mW

- Puissance commutée max : 10 W

- Diaphonie à 1,8 GHz : 70 dB

- Perte d'insertion à 1,8 GHz : 0,7 dB.

Relais à faible consommation

Dans certaines applications, un relais peut rester longtemps activé (en service). Dans le cas où le système est alimenté par batterie et quand l'autonomie est un critère important (surveillance ou sécurité en particulier) ce relais doit présenter une faible consommation électrique. Pour répondre à cette condition, sa bobine doit posséder une résistance ohmique élevée, ce qui pour une tension donnée revient à diminuer l'intensité du courant qui la parcourt.Exemples : relais Clare CUP P et CUP C, PRMA ou encore DSS4.

Courant de bobine inconnu ?

La plupart du temps, les données techniques concernant les relais précisent leur tension nominale Ur et la valeur ohmique Rr de leur bobine. Le courant Ir parcourant la bobine, s'il n'est pas communiqué, peut facilement être déduit des autres données selon la formule suivante :Ir (A) = Ur (V) / Rr (Ohms)

Par exemple, si vous disposez d'un relais dont la tension de service Ur est de 24 V et la résistance de bobine Rr de 960 ohms, on peut en déduire que le courant Ir dans la bobine est égal à :

Ir = Ur / Rr = 24 / 960 = 0,025 A = 25 mA

Remarque : dans une "série commune" de relais donnée, il est fréquent que la puissance soit la même pour les différentes tensions nominales. On peut ainsi trouver dans une même série/famille de relais, des modèles 5 V, 12 V et 24 V qui consomment la même puissance (mais bien sûr pas le même courant, ce dernier étant d'autant plus élevé que la tension nominale est faible).

Relais statiques (ou relais à état solide)

Un relais statique, contrairement au relais électromécanique, ne possède pas de pièce en mouvement. La partie "Commande" est généralement constituée d'une source lumineuse (LED), et la partie "Puissance" est élaborée autour d'un ou de plusieurs élements photosensibles, tel que photo-triac, photo-transistor ou photo-diode associée à un circuit de contrôle. Un relais statique peut être tout petit et tenir dans un petit boitier DIL à 6 pattes (comme un optocoupleur TIL111 par exemple), ou être gros et prévu pour être monté sur un dissipateur thermique.

Ce type de relais est généralement étanche, ce qui n'est pas toujours le cas des relais électromécaniques, qui peuvent prendre la poussière et subire une corrosion importante au fil du temps, si les contacts ne sont pas prévus pour résister (c'est le cas de quasiment tous les relais bas de gamme et bon marché).

Avantages du relais statique

- Compatibilité accrue avec les circuits numériques.

- Courant de commande plus faible, surtout pour les relais de forte puissance.

- Absence de pièce mécanique en mouvement permettant une durée de vie sensiblement plus étendue, que le nombre de commutations soit ou non important.

- Parasites générés moindres ou inexistants. Un relais statique peut inclure une électronique additionnelle destinée à contrôler précisement le moment de la commutation au niveau puissance. Celà permet par exemple d'effectuer la commutation de puissance d'une tension alternative lors du passage par zéro de l'onde, pour éviter ou limiter les parasites de commutation liés à la coupure brutale d'une tension non nulle.

- Utilisation plus aisée dans des milieux hostiles (explosif), due à l'absence d'arcs électriques.

- Meilleur résistance à la corosion, liée à l'absence de contacts mécaniques en mouvement.

- Silencieux, la plupart du temps. Ce qui peut être important, dans un hopital par exemple.

- Meilleur isolation entre circuit de commande et circuit commandé, par rapport à celle offerte avec les relais électromécaniques (un isolement de 3KV ou 4 KV en alternatif est plus facile à obtenir avec un relais statique).

- Dans certaines gammes de fonctionnement, un relais statique est moins cher qu'un relais électromécanique. Il peut aussi être moins volumineux, à puissance égale.

- Temps de commutation plus court.

Inconvénients du relais statique

- Capacité de sortie plus élevée : de l'ordre de 20 pF contre 1 pF pour les relais mécaniques. Cette particularité limite fortement (voire interdit) l'usage de relais statique dans le domaine des hautes fréquences.

- Résistance à l'état passant plus élevée (de l'ordre de 10 ohms contre 0,1 ohm avec un relais mécanique).

- Echauffement excessif quand il s'agit de commuter des courants importants (plusieurs ampères), ce qui peut imposer une ventilation forcée (problème directement lié à la valeur de la résistance à l'état passant). Pour utilisation au courant max, obligation d'ajouter un dissipateur thermique.

- Plus grande difficulté d'inclure dans un même boitier des contacts multiples (coût de fabrication bien plus élevé).

- Dans certaines applications, une déconnexion physique du relais est nécessaire pour des questions de sécurité, ce qui n'est pas toujours possible avec un un relais statique.

Pour ces raisons, le relais électromécanique possède encore des avantages qui le font préférer dans certaines situations.

Relais pour mise sous tension progressive

Cela peut sembler curieux, mais il existe des composants appelés relais qui assurent une montée progressive en tension.

Il s'agit en fait de relais statiques dont le boîtier comporte un circuit électronique de commande à microcontrôleur ou microprocesseur. Ces relais sont conçus (voire recommandés) pour les systèmes dont la mise en route occasionne un très fort appel de courant. La commande peut prendre diverses formes : tension, courant ou potentiomètre, et la courbe de montée et descente peut être ajustée (par exemple de 100 ms à 1 s, ou de 1 s à 10 s). Ce type de composant peut remplacer le traditionnel système de mise sous tension en deux étapes avec son relaiset sa grosse résistance de puissance.

Protection des contacts d'un relais électromécanique

Les contacts mécaniques des relais électromécaniques peuvent subir une érosion, un encrassement ou une brulure si le type des signaux commutés n'est pas adapté au type de contact. Ainsi, un relais prévu pour commuter de fortes puissances, ne conviendra pas pour commuter des signaux audio, car les contacts s'encrasseront rapidement, du fait de l'absence d'un courant suffisant pour assurer un "auto-nettoyage". De même, un petit relais utilisé pour commuter des courants importants risque de voir ses contacts fondre et se souder entre eux (si c'est le cas, direction poubelle). Une attention particulière doit être aussi portée sur la commutation de courants importants, qui génèrent presque toujours un arc électrique (étincelle) entre les contacts, au moment de la commutation. Il est primordial d'éviter ces arcs afin de ne pas diminuer inutilement la durée de vie du composant. En général, la mise en parallèle d'un condensateur (de 100 nF à 680 nF par exemple) sur les contacts qui arquent suffit, une cellule RC série étant cependant conseillée (100 nF + 100 ohms par exemple).

Sur le schéma donné ci-avant en exemple, les contacts de puissance numérotés 3 et 4 sont exploités. Ce sont donc eux qui sont protégés par la cellule R1/C1. Cette cellule RC n'est pas du tout nécessaire (elle est même non recommandée) pour un relais moyen utilisé pour commuter des signaux audio.

Protection de la commande d'un relais électromécanique

Dans le cas des relais électromécaniques, la bobine peut générer de fortes surtensions au moment où le courant cesse de la traverser. Cette surtension (qui peut atteindre plusieurs dizaines de volts ou plus de 100 volts, même avec une alimentation de 12V) peut détruire le transistor ou la porte logique qui la commande. Pour éviter tout risque de destruction de la commande électronique qui précède le relais, il est d'usage de placer une diode dite de roue libre, en parallèle sur la bobine du relais. Cette diode doit être cablée en inverse, c'est à dire cathode vers le pôle le plus positif de l'alimentation (si vous la branchez à l'envers, elle grillera instantanément dès la première activation de la commande).

Sur le schéma donné ci-avant en exemple, le transistor Q1 est l'élement de commande qui commute le courant dans la bobine du relais. Ce transistor a bien peu de chance de survie si aucune diode (D1 sur le schéma) n'est placée en parallèle sur la bobine du relais.

Remarque : certains relais ont une diode intégrée, qui rend de fait la bobine "polarisée". Une inversion de polarité étant fatale pour la diode interne, il faut bien faire attention au sens de branchement de la bobine.

Alimentation d'un relais électromécanique

Un relais électromécanique consomme un certain courant (quelques milliampères ou quelques dizaines de milliampères), et la coupure de courant dans sa bobine de commande peut parfois provoquer des parasites d'amplitude élevée sur la ligne d'alimentation. Si on ne prend aucune précaution, ces parasites peuvent perturber le circuit de commande, voir détruire des composants(comme vu au pragraphe précédent). Afin de minimiser l'impact néfaste des parasites provoqués sur la ligne d'alimentation lorsque le relais commute (est alimenté ou au contraire n'est plus alimenté), il convient de bien séparer l'alimentation du relais et l'alimentation du circuit de commande. En règle générale, le circuit de commande doit être alimenté sous une tension régulée, alors que le relais peut être alimenté par une tension non régulée, comme le montre en exemple le schéma qui suit.

Dans ce schéma, le relais est alimenté entre la masse et la tension non régulée de +12 V. Et le circuit de commande du relais, composé d'un AOP épaulé par un transistor commun, est alimenté sous une tension régulée de +8 V, bien séparée (on dit aussi bien découplée). Toute perturbation occasionnée lors des commutations du relais (sautes de courant pouvant occasionner des baisses de tension) sera en très grande partie gommée par le régulateur.

Exemple de commande d'un relais électromécanique

Comme nous l'avons vu auparavant, un relais peut commuter une tension qui est différente de la tension de commande. Dans l'exemple qui suit, un relais électromécanique de type 5V est utilisé, la tension d'alimentation du relais est donc une tension fixe de 5V, et la tension de commande peut varier de 2V à 9V. Si le relais doit être un modèle 12V, changez simplement la valeur de la tension fixe d'alimentation du relais pour l'adapter à sa tension de collage. Voir aussi page Interfaces logique 001.

La diode D1 est placée en parallèle du relais (en sens inverse, souvenez-vous) pour protéger le transistor contre les surtensions provoquées par la bobine du relais lors de sa mise hors fonction. Le transistor Q1 est ici un 2N2222, mais un grand nombre de transistors NPN peut convenir pour cette application (BC107, BC546, entre autres). Le courant de base du transistor qui nait quand on applique la tension de commande entre la borne Cde et la masse, est limité par la résistance de base R1 de 2K7. La valeur de cette résistance a été choisie pour que le courant circulant dans la base du transistor soit suffisant pour provoquer le collage du relais. La résistance R2 n'est pas obligatoire. Elle peut être nécessaire si la tension de commande, au repos, n'est pas totalement nulle (par exemple 0,6V) et si le relais colle alors qu'il ne le devrait pas.

Remarque : on peut très bien vouloir commander un relais 12V avec une tension de commande de 12V, ne serait-ce que pour une question de courant de commande insuffisant. C'est le cas par exemple si on veut commander un relais 12V de forte puissance de type "Auto", qui nécessite un courant de commande de l'ordre de 100 mA à 150 mA, et que la source délivrant l'ordre d'activation n'est pas en mesure de délivrer plus de 10 mA. Notez que dans ce cas précis, il faut utiliser un transistor adapté au courant collecteur qui le traversera. Dans l'exemple cité, prendre par exemple un 2N1711 qui accèpte un courant collecteur max de 500 mA (les 2N2222 et BC107 seraient un peu juste pour ce type de relais). Là encore, de nombreux types de transistors peuvent convenir, à vous d'en trouver un qui convient bien en fonction du courant à commuter et du courant de commande disponible, qui à eux deux dictent les caractéristiques principales du transistor (Ic max et gain). Si le courant de commande est vraiment très faible (quelques dizaines ou quelques centaines de micro-ampères), envisagez l'emploi d'un transistor de type darlington, qui présente de nature un gain très important.

Commande d'un relais par un interrupteur simple

On n'est pas obligé de passer par un transistor ou un circuit intégré pour piloter un relais. Un simple interrupteur mécanique peut en effet convenir. Avec une tension de commande identique et partagée entre commande et charge, le relais permet de faire l'interface de puissance : tensions identiques mais courant "amplifié". Le schéma qui suit montre un exemple d'un tel cas de figure : un ILS (interrupteur à lame souple qui lui-même ne peut pas laisser passer un courant très élevé) sert à activer le relais pour commuter de la puissance.

L'interrupteur SW1 peut être n'importe quel organe de commande mécanique, la seule contraite est qu'il supporte la tension de 12 V et le courant consommé par la bobine du relais. Un ILS, un interrupteur à levier ou un bouton-poussoir standards conviennent. Dans le schéma, deux contacts du relais sont mis à contribution (COM1-NO1 et COM2-NO2, le relais est montré dans sa position de repos). Cela permet de doubler le pouvoir de coupure, car si un seul contact peut commuter un courant max de 4 A, alors deux contacts identiques en parallèle permettent de commuter 8 A.

Exemple d'utilisation d'un relais en mode "bascule"

Un relais peut être utilisé en mode interrupteur simple, qui ne colle qu'en présence d'une tension de commande (comme vu précédement), mais il peut également être câblé de telle sorte que les contacts soient maintenus en position travail même quand la tension de commande à disparu. Le schéma qui suit montre une façon de faire simple.

Le bouton poussoir SW1 (de type NO - Normalement Ouvert, qui fait contact quand on appuie dessus) permet de faire coller le relais, et le bouton poussoir SW2 (de type NF - Normalement Fermé, qui fait contact quand il est relâché) permet de le faire décoller. L'alimentation 12V sert ici en même temps pour la commande et pour l'alimentation du relais, ce qui n'est pas obligatoire mais plus facile pour la compréhension du procédé. Le relais utilisé ici possède deux contacts Repos-Travail : un des contacts est utilisé pour commuter le signal utile, l'autre contact est utilisé pour le maintien du relais dans sa position travail, par auto-alimentation. Pour ce faire, un des contacts est utilisé pour "court-circuiter" le bouton poussoir SW1, de telle sorte que l'on fonctionne comme si on maintenait ce poussoir constament enfoncé. Pour le décollage du relais, il faut couper l'alimentation qui arrive sur sa bobine, ce qui se produit quand on appuie sur SW2.

Remarques

- Aucune mémorisation n'est assurée en cas de coupure de l'alimentation. Pour garder l'état en cours du relais même avec coupure d'alimentation, il faut utiliser un relais de type bistable qui posséde deux bobines de commande séparées.

- S'il faut commuter deux sources utiles et non une seule, il faut alors utiliser un relais qui posséde quatre contacts et non deux (dans ce cas un des quatre contacts reste inutilisé).

- La fonction "bascule" peut aussi être assurée par un circuit de commande électronique, voir page Bascules On / Off. Dans ce cas, aucun contact mécanique du relais n'est requis pour son auto-alimentation.

Exemple d'utilisation d'un relais en mode "retardé"

Il existe des relais retardés qui intègrent un temporisateur électronique, et d'autres qui ne possèdent aucun élement électronique, si on excepte la bobine elle-même. Le retard peut être assuré par une spire de court-circuit sur les pièces polaires (je ne sais pas comment ça fonctionne, et je n'ai pas cherché), par un circuit amortisseur, ou encore par un élement de temporisation thermique. Il s'agit bien sûr de relais spécifiques, que l'on ne cherche à acquérir que pour des installations spécifiques. Vous pouvez aussi transformer un relais standard en relais retardé, en lui ajoutant une cellule RC (Résistance + Condensateur), comme le montre le schéma suivant.

Ce montage est simple mais nécessite une certaine prudence pour un fonctionnement correct. La bobine du relais possède en effet une résistivité qui n'est pas très élevée, et la résistance ajoutée R1 forme avec elle, un pont diviseur. Supposons que la résistance ohmique de la bobine du relais est de 240 ohms, et que R1 vaut 100 ohms. Dans ce cas, la tension qui arrivera aux bornes de la bobine sera de

Ubob = 12 * (240 / (240 +100)) = 8,47 V

Avec une telle tension de commande, le relais 12 V a toutes les chances de ne pas coller. Il faut donc attribuer à la résistance série R1 une valeur assez faible pour être sûr que le relais collera parfaitement. Ce qui implique, pour une même durée de retard, d'augmenter la valeur de C1, qui peut alors devenir un peu encombrant si le retard souhaité est important. Avec le schéma donné en exemple ci-avant, le retard obtenu est de l'orde de la demi-seconde (résistance relais 240 ohms). Il faudrait un condensateur de 4700 uF pour obtenir un délai de une seconde environ. Une autre solution consiste à rechercher un relais basse consommation, dont la résistance de la bobine est la plus élevée possible. Cela permet de donner une valeur plus élevée à la résistance R1 et par conséquent de diminuer la valeur de C1 dans un même rapport pour conserver une constante de temps semblable.

Remarques

- Avec un tel circuit, le relais ne décollera pas tout de suite lors de l'ouverture de l'interrupteur SW1. Le condensateur C1 a en effet emmagasiné assez d'énergie pour maintenir le relais collé pendant un certain temps, sa décharge ne se faisant que dans la bobine du relais.

- La tension montant progressivement aux bornes de la bobine, le relais collera plus "lentement" que si la pleine tension nominale avait été appliquée directement (voir paragraphe suivant).

Relais accéléré

Le relais présente un temps de commutation (passage de la position repos à la position travail) qui est en grande partie défini par ses constituants mécaniques. Cependant, un facteur électrique entre aussi en ligne de compte : il s'agit de la tension appliquée à la bobine. Le temps de commutation spécifié par les fabricants correspond au temps obtenu avec une tension de commande égale à la valeur nominale du relais. Si la tension de commande est inférieure (et qu'elle reste bien sûr suffisante pour faire coller le relais), le temps de commutation est allongé. Si au contraire la tension de commande est supérieure à la tension nominale, le temps de commutation est raccourci dans un rapport qui peut atteindre 5 ou 6. Bien entendu, appliquer sur la bobine du relais une tension plus élevée que celle attendue comporte des risques, mais si on prend certaines précautions, le relais peut fonctionner correctement, avec cependant une réduction certaine de sa durée de vie. A titre d'exemple, il est possible d'appliquer une tension de 100 V sur la bobine d'un relais 12 V. Mais pas de façon continue car vous ne pourrez faire cette expérience qu'une seule fois. La tension élevée ne doit être appliquée que pendant un bref instant, juste le temps que le relais colle. Une fois collé, la tension aux bornes de la bobine doit être celle de la valeur nominale, soit 12 V. Le circuit simple qui suit montre une façon de procéder. Notez sa ressemblance avec le schéma du relais retardé qui précède, seule la position de l'interrupteur SW1 à changée.

Le principe de fonctionnement est simple. Au repos, l'interrupteur SW1 est ouvert et le relais ne reçoit aucune tension de commande. En même temps, le condensateur C1 se charge sous une tension de 100 V, à travers la résistance R1. Avec les valeurs du schéma, la tension de 100 V est atteinte aux bornes du condensateur au bout de 1 seconde environ. Au moment de la fermeture de l'interrupteur SW1, la tension de 100 V présente aux bornes du condensateur est appliquée à la bobine du relais, et le relais colle instantanément. Comme la résistance de la bobine (240 ohms, pour garder le même exemple que précédement) est faible par rapport à celle de R1, le condensateur se décharge rapidement, et la tension aux bornes du condensateur (et de la bobine) correspond désormais à la tension obtenue par le pont diviseur R1 / Rbobine :

Uc = Ub = 100 * (240 / (240 +1800)) = 11,8 V

En résumé, le relais reçoit une surtension de 100 V qui décroit rapidement jusqu'à 12 V, pendant une durée de quelques dizaines de ms. Ensuite, il est alimenté normalement sous sa tension nominale de 12 V.